la comanda Componente pentru scaune de birou Producător

-

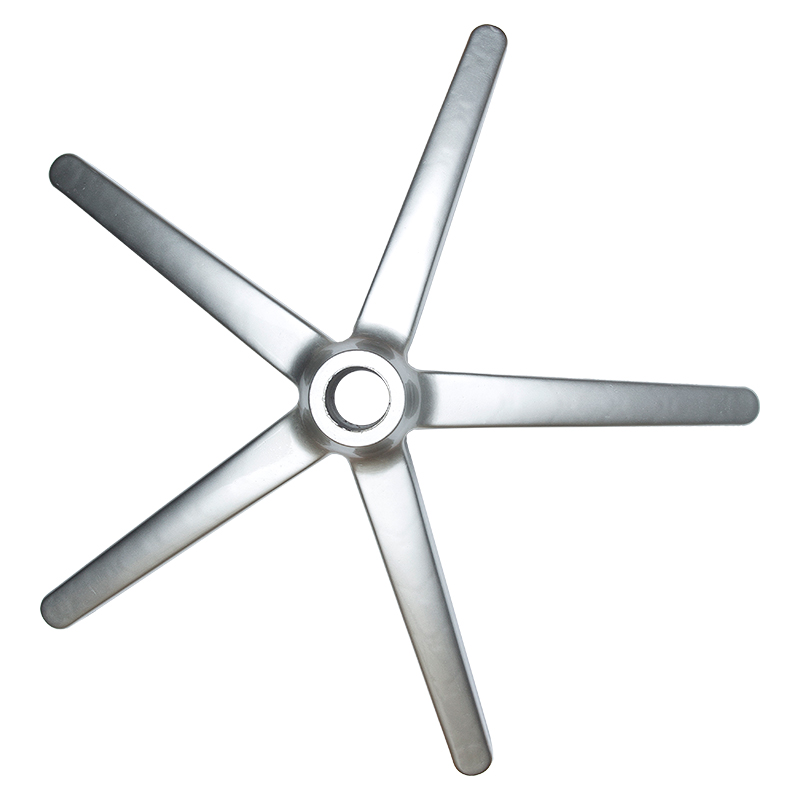

Picioare de galvanizare PA-Warren (acoperire mare pentru picioare) picioare pentru scaun (bază din nailon)

-

Picioare vopsite PA-Warren (acoperire pentru picioare mici) picioare pentru scaun (bază din nailon)

-

Picior din piele PA-A (bază din nailon)

-

Picioare vopsite din piele PA-A (bază din nailon)

-

PA-B005 picioare vopsite (bază din nailon)

-

Picioare vopsite PA-C (bază din nailon)

-

Picioare vopsite PA-R (bază din nailon)

-

YX-03 (cadru spate + cotiera 616)

-

8916 (cadru din spate)

-

Lbt526 (cos spate + cotiera)

-

YX-04 (cadru spate + cotieră 616)

-

BY-08 (cadru spate + cotiera)

Despre noi

Serviciu post-vânzare

-

Cantitate minimă de comandă

Cantitatea minimă de comandă pentru accesorii este de 500 de bucăți sau mai mult; comenzile în vrac pot fi negociate cu clientul. -

culoare

Negrul este o culoare standard din stoc; culorile personalizate necesită o comandă minimă de 800-1000 de bucăți. -

în stoc

Avem câteva articole în stoc, iar culorile și cantitățile sunt actualizate zilnic; articolele din stoc necesită un avans înainte de a putea fi comandate. -

Producție și livrare

Producția va fi aranjată după primirea avansului; ciclul de livrare pentru piese este de 30 de zile, iar ciclul de producție poate varia în funcție de extrasezon și de sezonul de vârf. -

Servicii de transport

Oferim servicii de livrare la nivel global, inclusiv în Asia, Europa, Africa, America de Nord, America de Sud și Oceania; comenzile pot fi expediate pe cale maritimă, aeriană, feroviară și expres. -

eşantion

Oferim mostre gratuite, dar costul transportului este suportat de client și va fi rambursat după plasarea comenzii.

ştiri

-

Știri din industrie 2026-01-01

De la birourile de acasă până la sălile de consiliu ale companiilor, scaunul este o piatră de temelie a vieții de zi cu zi. Cu ...

Vezi mai multe -

Știri din industrie 2025-12-23

Înțelegerea Piese pentru scaune de birou de afaceri este crucială pentru producătorii, distribuitorii și cumpărăt...

Vezi mai multe -

Știri din industrie 2025-12-19

De ce nailonul este o alegere de top pentru scaunele moderne de birou Materialul unui scaun de birou este un factor determin...

Vezi mai multe -

Știri din industrie 2025-12-11

Când ne gândim la un scaun de birou, ne vin în minte multe caracteristici: cotiere, perne de scaun, roți, mecanisme de înclinar...

Vezi mai multe -

Știri din industrie 2025-12-05

Eroii necunoscuți ai mobilității industriale În vastul peisaj al manipulării materialelor și al producției, există o compone...

Vezi mai multe

Produse Cunoştinţe

Procesul de sudare (cum ar fi sudarea cu arc cu argon și sudarea cu laser) a pieselor metalice ale accesoriilor ergonomice pentru scaune de birou nu realizează suduri false și nicio deformare? Care este procesul de reducere a tensiunilor după sudare?

1. Calea tehnică pentru procesul de sudare pentru a asigura lipsa sudurilor false și nicio deformare

La sudarea pieselor metalice ale accesorii scaun de birou ergonomic , sudarea cu arc cu argon și sudarea cu laser sunt două procese utilizate în mod obișnuit. Fiecare are avantaje tehnice unice și metode de implementare în evitarea sudurilor false și a deformării.

Sudarea cu arc cu argon folosește argon gaz inert de înaltă puritate ca mediu de protecție pentru a forma un strat stabil de protecție a gazului în jurul arcului, izolând eficient aerul din bazinul de sudură, asigurând astfel calitatea sudurii și evitând sudurile false cauzate de oxidare și alți factori. În timpul procesului de sudare, arcul arde stabil, căldura este concentrată și aportul de căldură de sudare poate fi controlat cu precizie. La sudarea pieselor metalice ale scaunelor ergonomice de birou, tehnicienii vor regla cu precizie curentul, tensiunea, viteza de sudare și alți parametri ai sudării cu arc cu argon în funcție de materialul, grosimea și alte caracteristici ale pieselor. De exemplu, pentru piesele de tablă mai subțire, se utilizează un curent mai mic și o viteză de sudare mai mare pentru a reduce zona zonei afectate de căldură și pentru a reduce posibilitatea deformarii componentei; pentru piese mai groase, sudarea în mai multe straturi și în mai multe treceri este utilizată pentru a dispersa căldura de sudare, asigurând în același timp rezistența sudurii pentru a evita supraîncălzirea și deformarea locală. Operatorii profesioniști de sudare au urmat o pregătire riguroasă și sunt competenți în tehnicile de sudare. Ele pot regla unghiul pistolului de sudură și viteza de alimentare a sârmei în timp în funcție de situația reală de sudare pentru a se asigura că sudarea este uniformă și plină și pentru a elimina fenomenul de sudare falsă.

Sudarea cu laser folosește un fascicul laser cu densitate mare de energie ca sursă de căldură, care are caracteristici semnificative, cum ar fi energie concentrată, viteză mare de sudare și zonă mică afectată de căldură. La sudarea pieselor metalice ale scaunelor ergonomice de birou, fasciculul laser se poate topi și topi instantaneu materialul metalic. Deoarece căldura este concentrată într-o zonă foarte mică, impactul termic asupra materialelor din jur este mult redus, reducând efectiv riscul deformarii componentelor. În plus, sudarea cu laser are o precizie extrem de ridicată și poate realiza sudare la nivel de microni. Pentru unele piese metalice cu structuri complexe și cerințe de precizie dimensională ridicată, cum ar fi conectorii de șasiu metalic ai scaunelor de birou, poate finaliza cu precizie sudarea, poate asigura calitatea îmbinărilor de sudură și poate evita sudarea falsă. În plus, echipamentul de sudare cu laser este echipat cu un sistem de control avansat, care poate controla cu precizie puterea laserului, lățimea impulsului, frecvența și alți parametri. În conformitate cu diferitele materiale metalice și cerințele de sudare, pot fi formulați parametri personalizați ai procesului de sudare pentru a asigura stabilitatea și fiabilitatea calității sudurii.

Zhejiang Lubote Plastic Technology Co., Ltd., cu echipamentele sale avansate de producție și echipa de tehnologie de producție profesională, poate juca pe deplin avantajele sudării cu arc cu argon și sudării cu laser. Echipamentul de sudare de înaltă precizie introdus de companie dispune de funcții inteligente de reglare și monitorizare a parametrilor, care monitorizează parametrii cheie precum curentul de sudare, tensiunea, temperatura etc. în timp real în timpul procesului de sudare. Odată ce este găsită o anomalie, va alarma imediat și se va ajusta automat pentru a asigura stabilitatea procesului de sudare. Echipa tehnică va efectua verificarea strictă a procesului și optimizarea procesului de sudare a fiecărui lot de piese metalice, va simula condițiile reale de utilizare pentru a efectua teste de proprietăți mecanice, va analiza rezistența, tenacitatea și alți indicatori ai îmbinărilor sudate și va ajusta continuu parametrii de sudare pentru a obține cel mai bun efect de sudare, astfel încât să se asigure că piesele metalice ale componentelor scaunului de birou sunt libere de sudare și deformare în timpul procesului de sudare.

2. Proces de reducere a tensiunii după sudare

După ce piesele metalice sunt sudate, stresul rezidual va fi generat în interiorul pieselor din cauza încălzirii și răcirii locale inegale în timpul procesului de sudare. Dacă aceste tensiuni reziduale nu sunt eliminate în timp, ele vor reduce rezistența la oboseală, stabilitatea dimensională și durata de viață a pieselor și pot cauza chiar probleme grave, cum ar fi fisurarea în timpul utilizării. Prin urmare, Zhejiang Lubote Plastic Technology Co., Ltd. a dezvoltat un proces științific și riguros de reducere a stresului pentru piesele metalice ale componentelor scaunelor de birou.

Primul este recoacerea pentru ameliorarea stresului. Părțile metalice sudate sunt plasate într-un cuptor de tratare termică, încălzite la un interval de temperatură adecvat (în general mai mic decât temperatura de recristalizare a metalului) la o anumită viteză de încălzire și menținute la această temperatură pentru o anumită perioadă de timp. În acest proces, atomii din interiorul metalului câștigă suficientă energie și încep să efectueze mișcări termice minuscule, permițând stresului rezidual să se relaxeze și să se elibereze. Controlul vitezei de încălzire este esențial. Încălzirea prea rapidă va cauza un nou stres termic în interiorul pieselor, în timp ce încălzirea prea lentă va reduce eficiența producției. Determinarea timpului de menținere trebuie luată în considerare în mod cuprinzător pe baza unor factori precum materialul, dimensiunea și procesul de sudare a pieselor pentru a se asigura că stresul poate fi eliminat complet. De exemplu, pentru piesele metalice cu dimensiuni mai mari și material mai gros, timpul de menținere va fi prelungit corespunzător. După recoacere de reducere a tensiunii, temperatura componentei este redusă la temperatura camerei prin răcire lentă. Procesul de răcire trebuie, de asemenea, să controleze cu strictețe viteza de răcire pentru a evita un nou stres din cauza răcirii neuniforme.

Îmbătrânirea prin vibrații este, de asemenea, una dintre metodele de atenuare a stresului utilizate în mod obișnuit. Piesele metalice sudate sunt instalate pe echipamentul de îmbătrânire prin vibrații, iar piesele sunt rezonate de excitator. În timpul procesului de rezonanță, stresul rezidual din interiorul componentului și stresul de vibrație se suprapun unul altuia. Când solicitarea atinge un anumit nivel, rețeaua metalică produce o mică deformare plastică, astfel încât solicitarea reziduală este eliberată și omogenizată. Echipamentul de îmbătrânire prin vibrații poate ajusta automat magnitudinea, frecvența și timpul de vibrație al forței de excitare în funcție de materialul, dimensiunea și greutatea componentei. În general, pentru piesele metalice cu rigiditate mai mare, sunt necesare o forță de excitare mai mare și o frecvență adecvată de vibrație; pentru piese mai subțiri și mai moi, se utilizează o forță de excitare mai mică și o frecvență de vibrație mai mare. În timpul procesului de îmbătrânire prin vibrații, răspunsul la vibrații al componentei este monitorizat în timp real prin senzori, iar parametrii de vibrație sunt ajustați în funcție de datele de monitorizare pentru a asigura optimizarea efectului de reducere a stresului.

Pe lângă cele două metode principale de reducere a stresului de mai sus, compania efectuează și detectarea stresului pe piesele metalice tratate. Echipamente avansate de detectare a stresului, cum ar fi analizoarele de stres cu raze X, sunt utilizate pentru a măsura cu precizie stresul rezidual în diferite părți ale componentelor pentru a determina dacă reducerea stresului a obținut efectul așteptat. În cazul în care detecția constată că stresul din unele zone nu a fost complet eliminat, se va efectua din nou recoacere de reducere a tensiunii sau tratamentul de îmbătrânire prin vibrații în funcție de situația specifică până când stresul este redus la un interval sigur.

După un control strict al procesului de sudare și un proces perfect de tratare a stresului, piesele metalice ale accesoriilor ergonomice pentru scaune de birou produse de Zhejiang Lubote Plastic Technology Co., Ltd. sunt pe deplin garantate în calitate și performanță. Aceste piese metalice de înaltă calitate cooperează cu alte piese, cum ar fi bazele din nailon și spătarele din plastic produse de companie, pentru a crea produse pentru scaune de birou cu design ergonomic și calitate excelentă. Fie în ceea ce privește siguranța produsului, confortul sau durata de viață, poate satisface nevoile clienților, reflectând puterea profesională a companiei în cercetarea și fabricarea tehnologiei plastice, precum și controlul strict al calității produselor și spiritul de a urmări excelența.

En

En